ACABADOS

Acabado de superficies:

Dependiendo de la aplicación, están disponibles tres acabados:

– Acabado A: sin requerimientos especiales

– Acabado B: superficie repasada

– Acabado C: superficie repasada libre de defectos

Protección:

Generalmente las chapas de acero galvanizado se entregan cromadas y/o aceitadas, y preparadas para prevenir el peligro de manchas blancas.

Trabajabilidad Acero en plancha:

La trabajabilidad de las planchas de acero galvanizado es similar a la correspondiente de acero laminado en frío.

Acero estructural:

Los productos son definidos en función de su uso final y del cumplimiento de los requerimientos asociados, con atención en ambos para el proceso de conformado (plegado o laminado) y de las características metalúrgicas deseadas.

Pintado:

Las chapas de acero galvanizado cromadas o aceitadas pueden ser pintadas después de un desengrasado y de un tratamiento apropiado de las superficies.

CHAPAS DE ACEROS INOXIDABLES

Los aceros inoxidables son aleaciones a base de hierro, cromo, carbono y otros elementos, principalmente, el níquel, el molibdeno, el manganeso, el silicio, el titanio, etc., que les confieren una resistencia particular a algunos tipos de corrosión.

Naturalmente, el influjo de los diversos elementos produce variaciones distintas en las características intrínsecas de los diversos tipos.

La norma EN 10088 define a los aceros inoxidables como aquellas aleaciones férricas que contienen cromo en una proporción mínima del 10,5%.

Según su estructura cristalina, un acero inoxidable puede clasificarse en: Martensítico, Ferrítico, Austenítico y Austenoferrítico.

TORNILLERIA

Los tornillos utilizados son de cabeza cóncava y recubierta de plástico teniendo una mayor superficie de apoyo y asegurando un mejor sellado, no necesitan arandelas. Cuentan con un estriado que evita el giro durante el apretado, fijándolo fuertemente a la chapa. Este tipo de tornillos solo se fabrica en la actualidad de acero galvanizado.

Cuando se utilizan chapas de acero galvanizado los tornillos son del mismo material. También se utiliza tornillería standard de cabeza hexagonal M-12 y arandelas cuando es necesario por el tipo de material de construcción. (Aceros inoxidables 316, 304, Aceros especiales, etc.)

Dependiendo de la calidad del acero inoxidable se utiliza tornillería A-2 o A-4

Cuando se utilizan tornillos hexagonales standard se montan arandelas interior y exteriormente . Independientemente del tipo de tornillo siempre las cabezas se montan en el interior del tanque y las tuercas en el exterior del mismo.

PERFILES "U" Y ANCLAJES

PERFILES «U»

Son perfiles conformados en frío partiendo de chapa standard, las dimensiones generales son 60 x 60 x 60 mm, y los espesores pueden variar entre 2 y 4 mm. Todos los perfiles están curvados con el fin de adaptarse al perímetro exterior del depósito.

Perfiles Superiores: Estos perfiles van montados en todo el perímetro superior y por el exterior. En el ala vertical se atornilla la virola superior y en su caso los soportes del techo. En el ala horizontal superior se atornillan las chapas y remates del techo.

Perfiles Intermedios: Dependiendo de las dimensiones del depósito se montan perfiles “U” intermedios con el fin de aumentar la resistencia a agentes externos.

Perfiles Inferiores: Estos perfiles van montados en todo el perímetro inferior y por el exterior. El ala vertical se atornilla en la virola inferior. El ala horizontal inferior va apoyada en el hormigón y fijada con anclajes.

ANCLAJES

Una vez montado el perfil “U” inferior se realiza la nivelación final del depósito y la fijación mediante anclajes de expansión de M-16 x 120 mm, cada chapa lleva dos fijaciones, una en la unión entre chapas y otra en el centro de la misma.

SELLADOS

SELLADO DE CHAPAS Y TORNILLOS: SIKA

El sellado de todas las chapas y tornillos se realiza por medio de másticos especialmente fabricados para tal fin. Los mas usados son el Sikaflex TS Plus, Sikaflex 11 FC, Sikaflex Pro 2 HP y Sikaflex Pro 3 WF.

Todas ellas son masillas para sellado a base de poliuretano monocomponente y polimerización acelerada.

También se utilizan selladores a base de siliconas u otros productos dependiendo del liquido a contener y las condiciones de trabajo u aplicación.

La industria de los selladores avanza de forma muy rápida y cada vez se descubren productos con más prestaciones, por lo cual los selladores que figuran en este manual pueden ser sustituidos por otros de mayor calidad y garantía.

SELLADO ENTRE CHAPAS Y BASE DE HORMIGON: HYDROTITE

El sellado entre las chapas inferiores y la base de hormigón se realiza mediante una junta especial de expansión en contacto con el agua.

Nosotros en la actualidad usamos el producto denominado “Hydrotite”, que es una junta de goma hidrofílica especialmente diseñada para el sellado de la unión metal-hormigón.

La junta es pegada por medio del mastico en todo el perímetro inferior del deposito a 50 mm de la primera base en forma de anillo y sobre la primera hilera de tornillos. Solo se utilizarán pegamentos aprobados por el fabricante. La longitud estándar de la junta de Hydrotite es de 10 mts.. Cuando existan juntas entre las

bandas de Hydrotite es necesario realizar un solape mínimo de 40 mm entre ellas.

Sobre la junta de Hydrotite debe haber un espesor de hormigón mínimo de 100 mm. Al llenarse el depósito se aporta el agua para la expansión y sellado de la junta. Hay que tener especial cuidado en prevenir que las juntas de Hydrotite no sean dañadas, despegadas o humedecidas antes de colocar la segunda losa de hormigón.

Con el fin de evitar irregularidades es necesario que la junta de Hidrotite entre en contacto con el hormigón dentro de los 3 días posteriores a su montaje.

MEMBRANAS

Las membranas se usan en depósitos que vayan a contener líquidos muy agresivos y algunas veces en instalaciones de protección contra incendios.

Esta membrana tiene la forma de un gran saco que se monta dentro del depósito y su montaje se realiza a la par con el mismo y con los pistones posicionados por el exterior.

Los depósitos con membrana no se sellan con mástico, ya que la estanqueidad la realiza la propia membrana. Algunas veces, si el liquido es muy agresivo, se sella dejando puntos débiles en la unión entre cuatro chapas que sirven como chivato ante cualquier rotura de la membrana, previniendo de las corrosiones internas irreversibles que este pueda causar si no es detectado a tiempo y evitando las manchas en todo el exterior del depósito, situándolas solo a lo largo de dichos puntos.

La base de hormigón es similar a los depósitos con mástico en su primera fase, solo hay que tener un especial cuidado en el acabado superficial del hormigón que deberá ser acabado fratasado fino y pulido para evitar desgarros y roces. No es necesaria la segunda fase de hormigonado interior, solo se hormigona el anillo perimetral exterior.

Características técnicas de la membrana de butílo standard

Propiedades físicas:

Unidad Dureza °IRH

Módulo de elasticidad al 300% Mpa

Resistencia a la tensión Mpa

Requisito 65=5

min.4,5 min 8,5

Método test BS 903 A26

BS 903 A2 BS 903 A2

TECHOS

En la actualidad existen dos tipos de techos que fabricamos para nuestros depósitos:

Techo Cónico y Techo Plano

A continuación describimos cada uno de ellos:

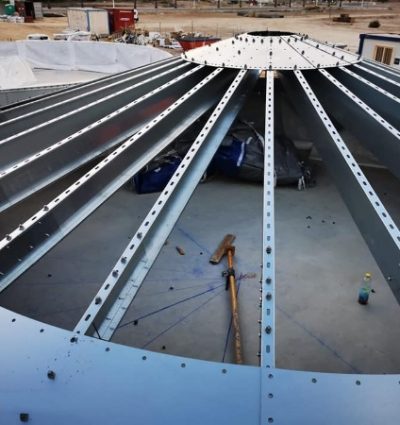

Techo Cónico:

Es el tipo de techo utilizado normalmente para aplicaciones industriales, aguas residuales, aguas potables y otros líquidos que puedan desprender vapores y vahos, ya que se fabrica en todos los tipos de materiales, y en inoxidable es muy resistente a este tipo de ataques. Este tipo de techo se fabrica con terminación en chapas de aceros inoxidables, acero galvanizado y en acero galvanizado con pintura epoxi.

La estructura soporte esta formada por vigas tipo “U” dobles, de fabricación propia, en el material elegido, y que se disponen de forma radial con respecto al eje del depósito formando un cono.

Las vigas se apoyan en uno de sus extremos sobre un pilar central y en el otro extremo en el perfil “U” perimetral del depósito. Este pilar esta construido en tubo normalizado del material elegido y en su parte superior cuenta con un cono de diámetro variable, donde se atornillan los extremos de las vigas,

además cuenta con refuerzos radiales que se fijan a cada una de las vigas.

Las chapas de cierre se apoyan entre las alas inferiores de los perfiles T y se atornillan a este por medio de tornillos normalizados M-12 con arandelas y tuercas.

Las chapas van solapadas de arriba hacia abajo y selladas con mastico Sikaflex, la inclinación de las mismas, entre 8o y 15o, hace que no se pueda acumular agua en ellas.

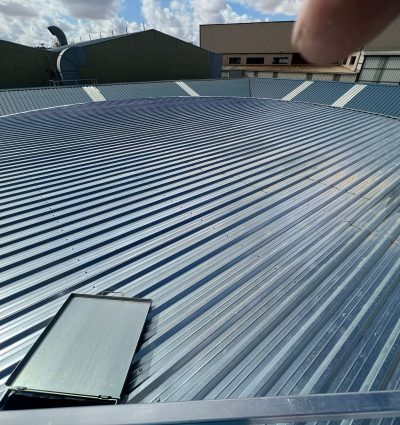

Techo Plano:

Es el tipo de techo utilizado normalmente en depósitos para prevención de incendios, depósitos para riegos y en todas aquellas aplicaciones donde no haya vapores ni vahos producidos por los líquidos acumulados y que puedan atacar al galvanizado.

Este tipo de techo solo se fabrica con terminación en chapas de acero galvanizado en caliente acanaladas y reforzadas por sus pliegues. La estructura soporte esta constituida por vigas y correas tipo Z de acero galvanizado en caliente, que se disponen en sentido paralelo a los ejes del depósito formando un entramado de apoyo para las chapas.

Las correas son del tipo Z galvanizadas en caliente, tienen una altura variable entre 150 y 220 mm y una anchura de 50 mm en las caras superior e inferior. Estas se colocan a separaciones variables de acuerdo con las dimensiones del depósito y la carga de cálculo, normalmente esta separación varía de 1.000 a 2.000 mm., os extremos se apoyan en soportes especiales que se fijan a los perfiles U perimetrales. En depósitos de diámetro superior a 10.020 mm es necesario utilizar vigas y pilares de apoyo.

Las vigas están fabricadas en perfiles tubulares normalizados de acero al carbono electro soldados en forma de catenaria y que tienen unos soportes preparados para recibir a las correas tipo Z, que se atornillan a estos.

Los pilares están fabricados en tubo de acero al carbono de diámetro 100 mm o 150 mm y están provistos de placas de fijación superior para las vigas e inferior para el hormigón.

Las chapas acanaladas de acero galvanizado se apoyan sobre las correas se solapan y se fijan por medio de tornillos rosca chapa con junta de goma. Se montan de forma que el techo tenga pendiente para el desalojo de agua hacia el perímetro.

Los extremos de las chapas que sobresalen del perímetro del depósito son cortados para adaptarlos a su misma forma y rematados con un embellecedor de chapa de acero galvanizado, que se fija por medio de tornillos rosca chapa con junta de goma.